1. 开机前确认

1.1 5S清洁过的现场可能留有水渍,请检查控制器内外部和机器人本体是否干燥,避免造成短路。

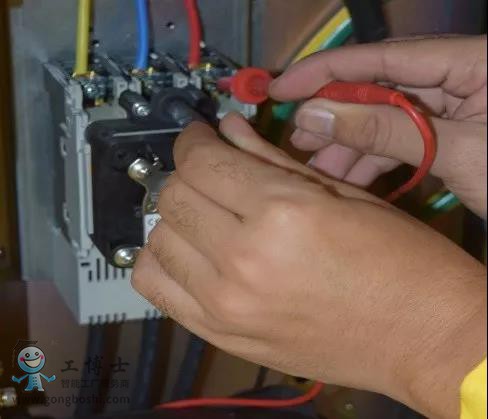

1.2 上电前测定控制柜的输入电压是否正确。R-30iA、R-30iB、R-30iB PLUS 的A/B柜三相380V的输入电压,MATE控制柜则需要200V输入电压,波动范围-15%~10%。

1.3 机械本体底座,马达和控制器TP电缆接头是否紧固需仔细检查

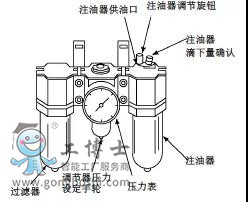

1.4 如有气压组件,现场需确认

1.4.1 空气3点套件的情况

确认供应压力在0.49Mpa;

确认油雾量,启动气压系统检查滴下量为1滴/10~20秒;

检查空气3点套件的油量是否在规定液面内;

检查接头,软管等是否泄漏,有故障时,拧紧接头,或者更换部件。

安川机器人操作工编程技巧总结

1)选择合理的编程焊接顺序。以减小焊接变形、焊接喷嘴行走路径长度来制定焊接顺序。

2)焊接喷嘴空间过渡要求移动轨迹较短、平滑、安全,过程中不能发生碰撞。

3)优化焊接参数。为了获得佳的焊接参数,制作工作试件进行焊接试验和工艺评定。

4)合理的变位机位置、焊接喷嘴姿态、焊接喷嘴相对接头的位置。工件在变位机上固定之后,若焊缝不是理想

的位置与角度,就要求编程时不断调整变位机,使得焊接的焊缝按照焊接顺序逐次达到水平位置,同时,要不断调整机器人各轴位置,合理地确定焊相对接头的位置、角度与焊丝伸出长度。工件的位置确定之后,焊相对接头的位置通过编程者的双眼观察,难度较大。这就要求编程者善于总结积累经验。

5)及时插入清程序。编写一定长度的焊接程序后,应及时插入清程序,可以防止焊接飞溅堵塞焊接喷嘴和导电嘴,保证焊的清洁,提高喷嘴的寿命,确保可靠引弧、减少焊接飞溅。

6)编制程序一般不能一步到位,要在机器人焊接过程中不断检验和修改程序,调整焊接参数及焊姿态等,才会

形成一个好程序。

了解更多:工业机器人配件

- 下一篇:ABB机器人PLC编程算法

- 上一篇:ABB机器人产品和解决方案

产品:574

产品:574

联系我们

联系我们